English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Prodotti

Inceneritore di rifiuti rispettoso dell'ambiente

Huixin è un leader professionale nella produzione di inceneritori per rifiuti rispettosi dell'ambiente in Cina con alta qualità e prezzo ragionevole. Non esitare a contattarci.

Invia richiesta

Descrizione del prodotto

HXF-2T-JSet completi di attrezzatura per inceneritore di rifiuti rispettoso dell'ambiente

|

nome del prodotto |

quantità |

Prezzo (diecimila) |

Tempi di produzione |

Tipi di rifiuti che possono essere smaltiti |

|

|

Attrezzatura completa per inceneritore di rifiuti domestici 2T/D

|

1 set |

50 |

40 giorni |

spazzatura della vita urbana |

|

|

Rifiuti domestici rurali |

|

||||

|

Immondizia dell'attrazione turistica |

|

||||

|

Immondizia dell'autostrada |

|

||||

|

Il preventivo ha validità tre mesi |

|||||

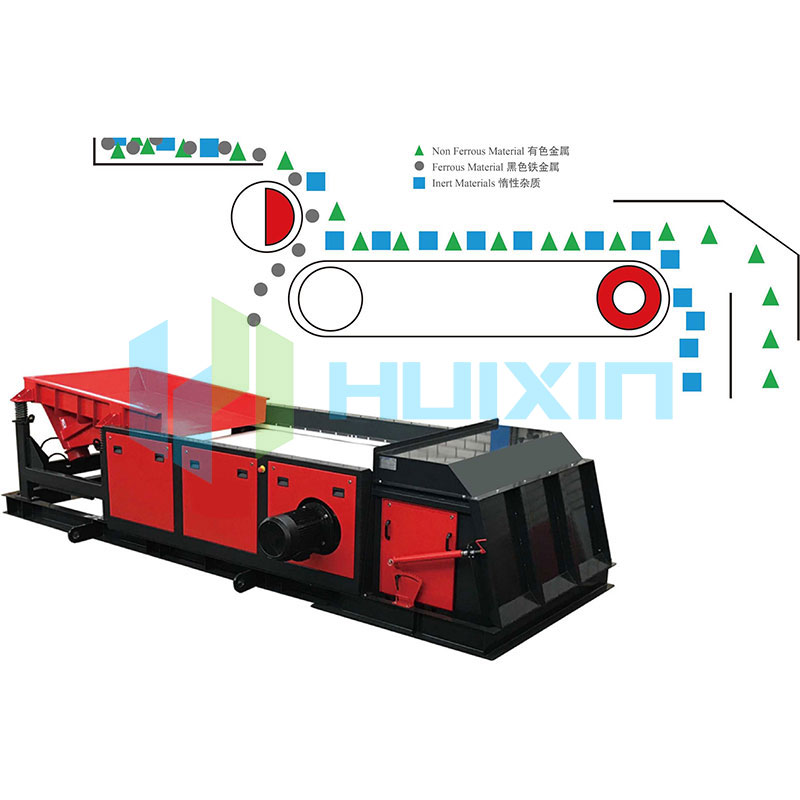

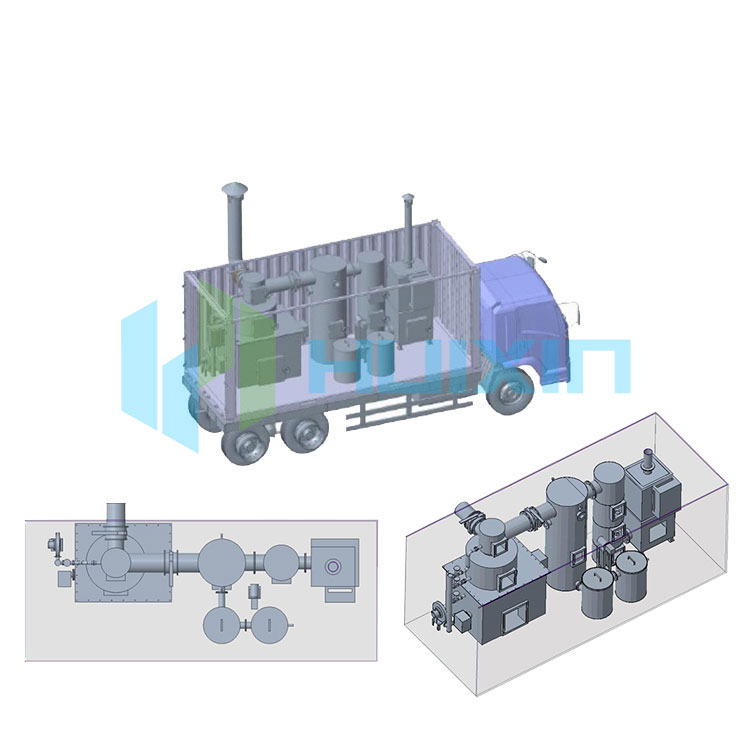

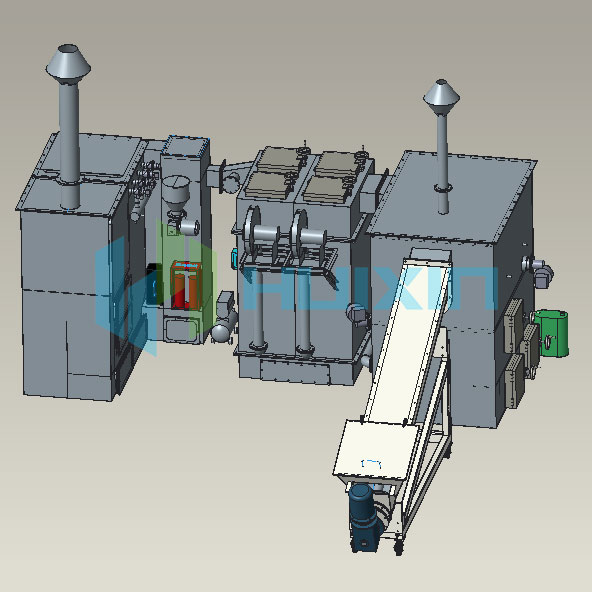

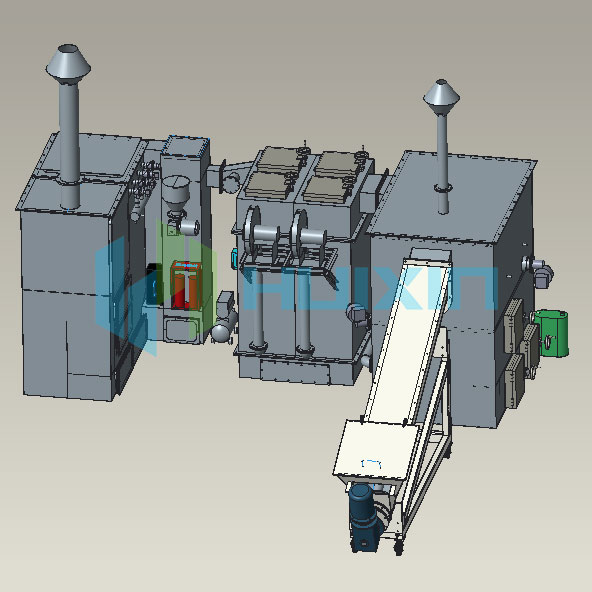

Piano terra

Rendering 3D

Laboratorio di incenerimento

Sistema di alimentazione

1)Base di progettazione

1. Materiali idonei per l'incenerimento: tutti i tipi di rifiuti combustibili prodotti nella vita quotidiana.

2. Il potere calorifico dell'incenerimento: più di 4100 KJ/kg

3. Tipo di corpo del forno: inceneritore per piccoli contenitori

4. Capacità di elaborazione dell'attrezzatura: set 2T/D.

5. Metodo di accensione: accensione automatica

6. Alimentazione coclea (alimentazione benna sollevabile opzionale), scarico cenere manuale (scarico scorie a coclea opzionale).

7. Combustibile ausiliario: diesel (basso potere calorifico 10495 kcal/kg)

8. Pressione nel forno: adottare un design a pressione negativa, senza ritorno di fiamma, -3Pa~-5Pa

2)parametro tecnico

|

Numero di serie |

progetto |

unità |

parametro tecnico |

Osservazione |

|

|

1 |

modello |

—— |

HXF-2T-J |

|

|

|

2 |

materia prima |

—— |

Spreco quotidiano |

|

|

|

3 |

Requisiti di alimentazione |

—— |

Il potere calorifico dei rifiuti non è inferiore a 4100 kJ |

|

|

|

4 |

Capacità di elaborazione nominale |

t/d |

2 |

|

|

|

5 |

Tasso di riduzione |

—— |

≥95 |

|

|

|

6 |

Temperatura della seconda camera di combustione |

℃ |

≥850℃ |

|

|

|

7 |

Tempo di permanenza nella seconda camera di combustione |

s |

≥2 |

|

|

|

8 |

Carburante ausiliario |

—— |

Nessun carburante ausiliario richiesto durante il normale funzionamento |

|

|

|

9 |

peso dell'attrezzatura |

t |

15 |

|

|

|

10 |

Potenza installata |

kW |

15 |

|

|

|

11 |

Alimentazione elettrica |

—— |

380 V |

|

|

|

12 |

Emissioni "Tre rifiuti". |

Scarico |

|

Rispettare il valore limite dello "Standard di controllo dell'inquinamento per l'incenerimento dei rifiuti domestici" (GB18485-2014) |

|

|

13 |

Cenere |

|

Può essere utilizzato come fertilizzante verde per fiori, piante, alberi, mattoni per pavimentazione o discarica |

|

|

|

14 |

Acque reflue |

|

Il percolato della discarica viene restituito al forno per la combustione e durante la produzione non vengono prodotte acque reflue. |

|

|

|

15 |

Dimensioni dell'attrezzatura |

Volume del forno |

M3 |

1.5 |

1×1×1,5 M |

|

16 |

Area officina di incenerimento |

M3 |

33 |

6×2,4×2,3 M |

|

|

17 |

Dimensioni di alimentazione della coclea |

M |

3,48×0,55 |

|

|

|

18 |

Zona vegetale |

M2 |

≥60 |

|

|

|

19 |

Consumo di gasolio per riscaldamento e preriscaldamento |

L/10 minuti |

3 |

|

|

|

20 |

Capacità di elaborazione annuale |

t/d |

≥660 |

|

|

|

21 |

Tempo di funzionamento annuale |

h/a |

≥8000 |

|

|

|

22 |

Vita utile |

anno |

10-15 |

|

|

3)Flusso di elaborazione

I rifiuti vengono inviati alla camera di combustione primaria attraverso il sistema di alimentazione automatica, e vengono accesi e bruciati dal bruciatore a temperatura di accensione controllata. Quando il dispositivo è in funzione non è necessario aggiungere carburante ausiliario oltre a quello necessario per la prima accensione. Può essere trattato nel modo più vicino e innocuo sul posto, risparmiando molti costi di transito e trasporto. Si tratta di una sorta di tecnologia e attrezzatura per lo smaltimento dei rifiuti con bassi investimenti e costi operativi, funzionamento semplice, alta efficienza e pulizia. Secondo il principio della combustione, tre T (temperatura, tempo, vortice), completamente ossidate, pirolizzate e bruciate nella camera di combustione primaria, e i gas di combustione prodotti dopo la combustione entrano nella camera di combustione secondaria e vengono nuovamente inceneriti ad alta temperatura per produrre la combustione più completa. Successivamente, il gas di combustione entra nella torre di spegnimento e viene spento e raffreddato dalla torre di rimozione delle polveri a ciclone e dalla torre di desolforazione e disacidificazione per desolforare e disacidificare il gas di combustione, quindi raccogliere la polvere e le ceneri volanti nei gas di combustione attraverso il filtro a maniche e infine passa attraverso la torre di reazione integrata. Assorbire gas tossici e metalli pesanti nei gas di combustione e scaricare i gas di combustione nell'atmosfera dopo aver raggiunto lo standard. Dopo che il corpo del forno e la cenere prodotta sono stati stabilizzati, innocui e ridotti, vengono manualmente estratti, raffreddati, trasferiti in discarica o utilizzati come terreno nutriente per fiori, piante e alberi.

Scarico

(Nota: questo processo e la descrizione sono solo di riferimento, il processo specifico dovrebbe essere basato sul flusso del processo finale del progetto)

4)Introduzione al principio di funzionamento dell'apparecchiatura

1. Sistema di alimentazione

Per semplificare il funzionamento dell'attrezzatura, risparmiare tempo e fatica ed evitare odori particolari e perdite di liquami durante l'alimentazione manuale, per l'alimentazione viene utilizzato un trasportatore a coclea. Per evitare l'aggrovigliamento di corpi estranei e l'inceppamento del trasportatore, in questo progetto viene adottato il metodo a vite senza albero. La spazzatura viene inserita manualmente nella tramoggia di ricezione del trasportatore e il trasportatore viene automaticamente inviato al forno di pirolisi, migliorando l'efficienza di alimentazione.

2. Il corpo principale dell'inceneritore

Poiché la camera di pirolisi e gassificazione di questo dispositivo adotta il metodo di reazione di pirolisi e gassificazione di uno strato di materiale spesso a letto fisso, il forno di pirolisi e gassificazione è diviso in uno strato di essiccazione, uno strato di gassificazione, uno strato di pirolisi e uno strato di combustione. La camera di pirolisi adotta una struttura refrattaria e adiabatica e il forno viene mantenuto a una temperatura costante per la pirolisi e non si verificheranno fenomeni anomali di bassa temperatura.

L'effetto di isolamento termico è buono, la capacità di accumulo del calore dello strato isolante refrattario è elevata, il normale funzionamento non genera olio e il vantaggio economico è buono.

La prima fase viene eseguita nella prima camera di combustione e la temperatura di lavoro è controllata a circa 600-850 ℃, in modo che i combustibili non volatili nella spazzatura vengano completamente bruciati e il gas volatile combustibile entri nella seconda camera di combustione; il secondo stadio è nella seconda camera di combustione. La temperatura di lavoro è controllata a 850-1100 ℃, il gas combustibile prodotto dai gas di scarico ad alta temperatura viene completamente bruciato, il gas combustibile viene introdotto nella vasca dei rifiuti e l'aria calda viene fornito. Il tempo di permanenza dei gas di combustione ad alta temperatura è ≥2 secondi, il che può rimuovere la materia organica nei rifiuti. Completamente ossidato. La produzione dell'inquinamento secondario è controllata al massimo ed è eliminata la produzione di gas tossici e nocivi, in particolare di diossine. Buone prestazioni di combustione completa. Evitano l'inquinamento secondario, sono adatti al trattamento di rifiuti a medio e basso potere calorifico e hanno una lunga durata.

Durante il funzionamento del forno principale, il campo di regolazione del ventilatore e del ventilatore a tiraggio indotto garantisce che il sistema sia in uno stato di pressione negativa, non ritorni di fiamma ed eviti la fuoriuscita di gas di scarico.

3. Inizio dell'accensione

Il forno di pirolisi è dotato di bruciatore per l'accensione e l'avviamento del forno freddo. In generale, il dispositivo di accensione viene rimosso dopo che il forno è stabile e i rifiuti possono essere utilizzati quando il potere calorifico dei rifiuti è troppo basso o la pirolisi è instabile. La seconda camera di combustione è dotata di un dispositivo di accensione da utilizzare in circostanze particolari. Se il contenuto di umidità dei rifiuti è troppo elevato e la temperatura del forno è troppo bassa, è necessario utilizzare il dispositivo di accensione della seconda camera di combustione.

4. Sistema di alimentazione dell'aria

La ventola ad alta efficienza viene utilizzata per la regolazione della conversione di frequenza, quindi la valvola a disco viene regolata in sezioni per trasportare l'aria calda nella camera di combustione del forno e l'aria entra nel letto del materiale attraverso il tubo, il materiale e il l'aria calda è estremamente miscelata.

5. Sistema a torre di raffreddamento

Il gas di combustione entra nel sistema di tempra attraverso il tubo ed entra alla temperatura di 850-1000 gradi. Effettua un preliminare scambio termico con il radiatore, quindi si miscela con l'aria fredda attraverso un ventilatore ad alta efficienza. Grazie all'elevato coefficiente di trasferimento del calore, i fumi possono essere spenti. La temperatura dei fumi raffreddati scende a circa 200 gradi.

6. Aspiratore a ciclone

Il collettore di polveri a ciclone è un tipo di dispositivo di rimozione della polvere. Il meccanismo di rimozione della polvere consiste nel far ruotare il flusso d'aria carico di polvere, con l'aiuto della forza centrifuga per separare le particelle di polvere dal flusso d'aria e intrappolarle sulla parete, quindi utilizzare la gravità per far cadere le particelle di polvere nel contenitore della cenere . Ciascun componente del depolveratore a ciclone ha un determinato rapporto dimensionale. Ogni cambiamento nel rapporto del rapporto può influenzare l'efficienza e la perdita di pressione del depolveratore a ciclone. I principali fattori che influenzano sono il diametro del collettore di polveri, la dimensione dell'ingresso dell'aria e il diametro del tubo di scarico.

7. Aspiratore a sacco

Questo forno utilizza un filtro a maniche pulsato ad alta efficienza per rimuovere le ceneri volanti dai gas di combustione. I gas di combustione dopo il trattamento di disacidificazione e adsorbimento contengono ceneri volanti completamente reagite, parte di calce non reagita e carbone attivo. Queste polveri hanno tutte dimensioni micron. , E assorbono diossine e metalli pesanti, che sono rifiuti pericolosi e devono essere raccolti in modo efficace. Questa soluzione utilizza un filtro a maniche per la lavorazione e utilizza uno speciale materiale filtrante con una temperatura di 250 ℃, che può soddisfare le condizioni operative di circa 200 ℃ e soddisfare le condizioni operative della temperatura del punto di rugiada dei gas di combustione sopra. Evita efficacemente l'influenza della condensa dei fumi. L'effetto di soffiaggio della polvere e la durata del sacchetto filtro hanno un'efficienza di filtrazione superiore al 99% per gli ioni di polvere a livello di micron. Allo stesso tempo, la superficie adotta una struttura a pellicola microporosa, in modo che la polvere fine non entri facilmente nella parte profonda del materiale filtrante e abbia una lunga durata. L'aria compressa viene utilizzata per il soffiaggio e la pulizia. Quando la differenza di pressione raggiunge circa 1600 Pa, il programma di controllo del soffiaggio a impulsi viene avviato automaticamente per completare automaticamente il soffiaggio e la pulizia del sacchetto filtro.

8. Torre di reazione completa

La torre di reazione completa adotta un metodo a letto fluidizzato, la dimensione delle particelle del carbone attivo è di 8-9 mm e il gas di combustione viene adsorbito dal gas nocivo attraverso lo strato di carbone attivo. Quando i gas di scarico passano attraverso la torre di reazione, l'idrossido di calcio spruzzato dall'eiettore a secco ha un effetto riparatore e riducente sul carbone attivo, che migliora l'efficienza del carbone attivo. Il carbone attivo viene danneggiato durante il movimento su e giù nella torre e le particelle diventano più piccole e possono essere alimentate in modo appropriato. Le ceneri volanti di carbone attivo danneggiate sono attaccate al sacchetto del raccoglitore di polveri e svolgono ancora un ruolo nella purificazione dei gas nocivi nei gas di scarico.

9. Sistema di controllo elettronico

Il sistema di controllo PLC viene adottato per raccogliere i dati sul funzionamento e sulla temperatura dell'apparecchiatura e visualizzarli sul touch screen per il controllo.

5) Elenco delle attrezzature

|

nome del sistema |

Numero di serie |

Nome del dispositivo di sistema |

unità |

quantità |

|

Sistema di alimentazione |

1 |

Sistema di alimentazione |

impostato |

1 |

|

Sistema di incenerimento |

1 |

La temperatura della prima camera di combustione ≥850; il rivestimento refrattario; la seconda camera di combustione |

posto a sedere |

1 |

|

2 |

Nella prima e nella seconda camera di combustione sono installati due bruciatori di accensione e supporto alla combustione per garantire la completa pirolisi e combustione in camera |

impostato |

2 |

|

|

3 |

Elemento di misurazione della temperatura |

impostato |

1 |

|

|

4 |

Porta del tombino del focolare |

impostato |

1 |

|

|

5 |

Ventilatore |

impostato |

1 |

|

|

Sistema fumo-vento |

1 |

Torre dell'estensore |

impostato |

1 |

|

2 |

Ventilatore primario |

impostato |

1 |

|

|

3 |

Valvola a disco aria primaria |

Pezzi |

1 |

|

|

4 |

Ventilatore |

impostato |

1 |

|

|

5 |

Valvola a disco dell'aria di raffreddamento |

Pezzi |

1 |

|

|

6 |

Ventilatore a tiraggio indotto (modulazione di frequenza) |

impostato |

1 |

|

|

7 |

Canna fumaria |

impostato |

1 |

|

|

Sistema di trattamento e depurazione fumi |

1 |

Torre della polvere ciclonica |

impostato |

1 |

|

2 |

Torre di reazione completa |

impostato |

1 |

|

|

3 |

Desolforazione e disacidificazione a secco |

impostato |

1 |

|

|

4 |

Filtro a maniche |

impostato |

1 |

|

|

5 |

Valvola a farfalla importata del filtro a sacco |

Torre |

1 |

|

|

6 |

Valvola a farfalla di uscita del filtro a maniche |

Torre |

1 |

|

|

Controllo elettrico e misuratore di potenza termica |

1 |

Controllo automatico tramite PLC |

Torre |

1 |

|

2 |

Monitoraggio e parametri operativi in tempo reale |

impostato |

1 |

|

|

3 |

L'inverter regola la velocità del motore |

Torre |

Parecchi |

|

|

4 |

Sistema di controllo della temperatura |

impostato |

1 |

|

|

5 |

Misuratore di potenza termica |

Torre |

1 |

|

|

6 |

pezzi di ricambio |

Pezzi |

Parecchi |

|

|

7 |

Altre parti e condutture |

Pezzi |

Parecchi |

|

|

altro |

1 |

Cassetta degli attrezzi |

impostato |

1 |

|

2 |

contenitore |

individuale |

1 |

|

|

3 |

Tariffa per la modifica del contenitore |

lato |

2 |

6)Caratteristiche tecniche

(1) Risparmio energetico: l'inceneritore non utilizza olio, quasi nessun carburante o una piccola quantità di carburante per lo smaltimento dei rifiuti. L'attrezzatura spingirifiuti consuma energia solo per il sistema di alimentazione e per l'adduzione dei fumi e dell'aria indotta.

(2) Tutela dell'ambiente: il gas di scarico trattato soddisfa sostanzialmente i requisiti regionali e il residuo soddisfa gli standard nazionali sulle emissioni.

(3) Riduzione significativa: la riduzione finale dei rifiuti organici dopo il trattamento di pirolisi è superiore al 90%-95%.

(4) Ingombro ridotto: può essere lavorato vicino alla fonte dei rifiuti, senza raccolta, trasbordo e lavorazione centralizzata, il che può far risparmiare molte risorse del territorio.

(5) Facile da usare: i normali operatori sanitari possono operare attraverso una formazione a breve termine e la manutenzione è molto semplice.

(6) Qualsiasi rifiuto organico può essere trattato: non sono necessarie complicate classificazioni, cernite e pretrattamenti. Compresi rifiuti di plastica, gomma, carcasse di animali, ecc.

(7) Trattamento accurato e innocuo: grazie allo speciale processo di trattamento dell'inceneritore, la diossina nel gas di pirolisi raggiunge lo standard nazionale.

(8) Bassi costi di lavorazione: spazio ridotto e bassi investimenti di costruzione. Il forno di pirolisi sfrutta appieno il gas combustibile generato dai rifiuti per realizzare la circolazione energetica, riduce il consumo di energia e risparmia combustibile ausiliario.

8)Diagramma delle scorie dopo il trattamento

|

Scorie dopo la cernita |

Scorie non selezionate |

Scorie di rifiuti edili |

Scorie di vetro |

Pepite di ferro nelle scorie |

|

|

|

|

|

|

(Nota: i dati di cui sopra sono solo di riferimento e prevarrà la situazione reale sul posto)

7)Servizio post-vendita

Al fine di garantire tutti i diritti e gli interessi legittimi degli utenti e il normale funzionamento dell'apparecchiatura, la società assumerà i seguenti impegni in termini di servizio post-vendita:

Le materie prime delle attrezzature di progettazione e produzione dell'azienda saranno acquistate da fornitori qualificati in stretta conformità con gli standard nazionali e il sistema di qualità ISO9001 sarà implementato in stretta conformità con il sistema di qualità ISO9001 durante il processo di produzione per garantire che la tecnologia di processo e la qualità dei prodotti soddisfa le esigenze degli utenti.

Nel processo di progettazione, produzione, guida all'installazione e debugging, la nostra azienda accetta che le unità pertinenti e il personale a loro affidato si rechino presso la nostra azienda per l'ispezione, l'accettazione e la guida in qualsiasi momento. La nostra azienda collaborerà attivamente tra loro per garantire che i vari indicatori del prodotto soddisfino i requisiti di acquisto dell'utente.

La struttura del prodotto e le prestazioni operative fornite dalla società per questo progetto sono buone. I prodotti che forniamo hanno un periodo di garanzia di qualità di 12 mesi, a partire dalla data di accettazione. Durante il periodo di garanzia, la nostra azienda sarà responsabile delle riparazioni gratuite per guasti e danni causati dalla produzione della nostra azienda (la manutenzione addebita solo i costi dei materiali dell'attrezzatura e i costi di viaggio del veicolo, gli altri costi non verranno addebitati). La normale durata di servizio dell'apparecchiatura principale è di 12 anni. I materiali refrattari e la vernice sono materiali di consumo e devono essere sostituiti regolarmente in base alle condizioni effettive. Seguire rigorosamente i requisiti del cliente per eseguire istruzioni di installazione in loco e assistere nei test di protezione ambientale. L'azienda sarà responsabile della fornitura di parti dell'attrezzatura a prezzi preferenziali dopo il periodo di garanzia dell'attrezzatura e sarà responsabile della qualità dei servizi. L'azienda sarà responsabile della guida sul posto di lavoro durante la formazione e i test operativi del personale nominato dall'acquirente. Si garantisce la risposta entro 4 ore dalla ricezione del feedback sulle informazioni sul problema di qualità da parte dell'utente e la manutenzione e riparazione dell'apparecchiatura alla massima velocità finché l'apparecchiatura non funziona normalmente. Stabiliremo per te i file del servizio post-vendita. Nel servizio futuro, adotteremo un atteggiamento proattivo, affidabile e tempestivo per soddisfarvi!